По сравнению с традиционной марганцевой сталью или инструментальной сталью, молотки из карбида вольфрама обладают значительными преимуществами в износостойкости и сроке службы. Хотя марганцевая сталь или инструментальная сталь также обладает определённой износостойкостью, лезвие молотковой дробилки из карбида вольфрама обладает более высокой твёрдостью и износостойкостью, особенно при работе с твёрдыми материалами.

Молотковая ножевая дробилка из карбида вольфрама широко используется для грубого и среднего дробления различных материалов с прочностью на сжатие ниже 320 мегапаскалей. Она имеет большую степень дробления, простоту эксплуатации, адаптируемость к различным типам материалов и сильную дробящую силу и занимает большую долю в области дробильного оборудования. Молотковая ножевая дробилка подходит для дробления различных хрупких материалов и минералов и широко используется в различных отраслях промышленности, таких как электроника, медицина, керамика, поликристаллический кремний, аэрокосмическая промышленность, оптическое стекло, батареи, три основные люминесцентные порошковые батареи, новая энергетика, металлургия, уголь, руда, химическая промышленность, строительные материалы, геология и т. д. Кроме того, дробилка может изменять зазор между потребностями пользователя и регулировать размер частиц на выходе, чтобы соответствовать различным потребностям разных пользователей дробилки. Молотковые ножевые дробилки в основном полагаются на удар для дробления материалов. Процесс дробления примерно следующий: материал поступает в дробилку и измельчается под воздействием высокоскоростного вращающегося молоткового наконечника. Измельченный материал, получая кинетическую энергию от ударной головки, с высокой скоростью устремляется к отбойному устройству и ситовому стержню внутри рамы. При этом материалы сталкиваются друг с другом и многократно измельчаются. Материалы, меньшие по размеру, чем зазор между ситовыми стержнями, выбрасываются из зазора, а более крупные материалы повторно измельчаются под действием ударной головки, измельчения и сжатия ситового стержня. Материал выдавливается из зазора ударной головкой, что позволяет получить продукт с желаемым размером частиц.

Характеристики продукта:

1. Чрезвычайно низкий износ (PPM) может предотвратить загрязнение материала.

2. Длительный срок службы и низкие общие эксплуатационные расходы.

3. Головка молотка изготовлена из карбида вольфрама, который устойчив к износу, коррозии, ударам и высоким температурам.

4. При работе образуется мало пыли, уровень шума низкий, а работа плавная.

Молотки из карбида вольфрама подходят для дробления различных материалов, включая такие твёрдые, как кукуруза, соевый шрот, сорго и т. д. Молотки из карбида вольфрама обладают высокой твёрдостью и износостойкостью, что позволяет эффективно снижать износ и продлевать срок службы молотков в процессе дробления. Кроме того, молотки из карбида вольфрама обладают кислотостойкостью, щелочестойкостью, устойчивостью к низким температурам, огнестойкостью и другими свойствами, подходящими для работы в различных суровых условиях.

Характеристики и области применения молоткового бойка из карбида вольфрама

Высокая твердость: молоток из карбида вольфрама имеет чрезвычайно высокую твердость и может резать и дробить практически любой другой материал.

Износостойкость: Благодаря высокой твердости молотковые дробилки из карбида вольфрама изнашиваются очень мало в процессе дробления и подходят для длительного использования.

Высокая термостойкость: молоток из карбида вольфрама обладает превосходной термостойкостью и может сохранять свои эксплуатационные характеристики при высокоскоростной работе.

Широкая применимость: подходит для различных суровых рабочих сред, таких как кислотостойкость, щелочестойкость, стойкость к низким температурам, огнестойкость и т. д.

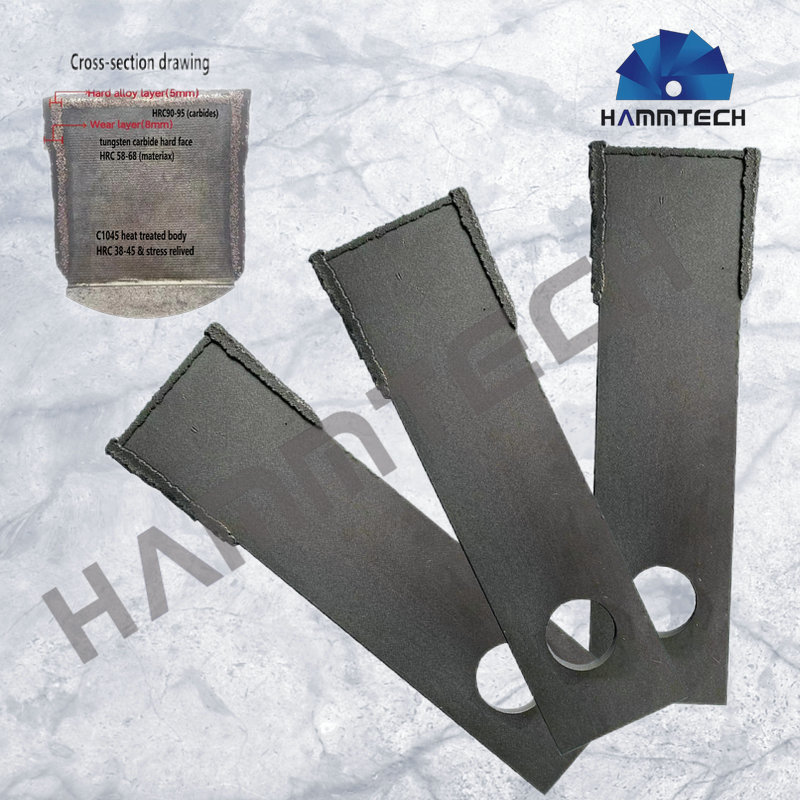

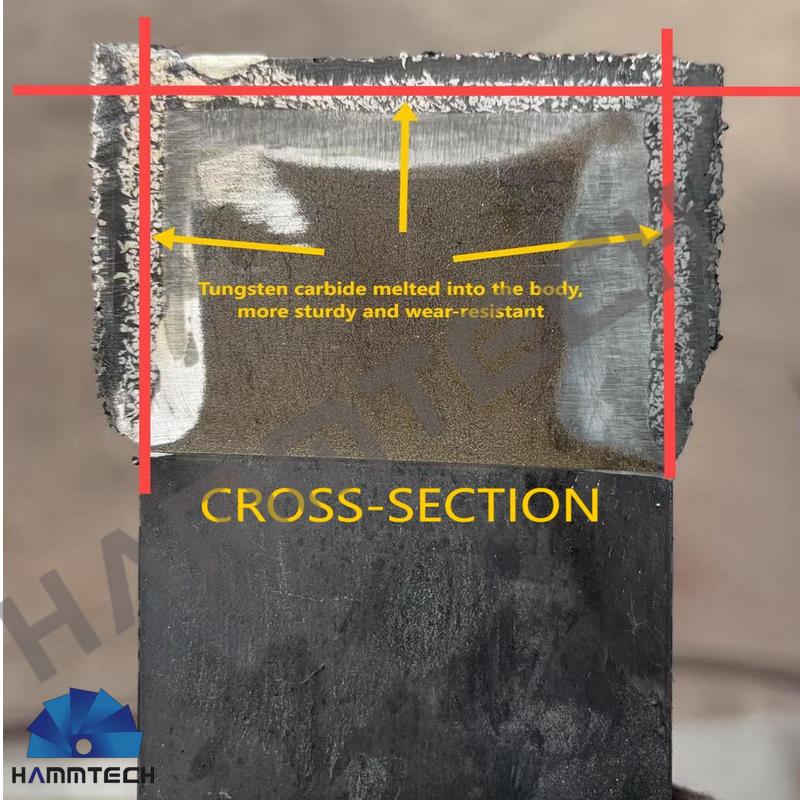

Уникальность наших молотковых лезвий из карбида вольфрама;

Мы применяем технологию сварки твёрдыми сплавами, при которой на поверхности заготовки формируется высокотемпературная металлическая расплавленная ванна и равномерно подаются частицы твёрдого сплава в эту ванну. После охлаждения частицы твёрдого сплава образуют твёрдый слой. Благодаря плавлению и затвердеванию металлического тела образуется износостойкий слой, исключающий такие проблемы, как трещины и отслоения при сварке.

Время публикации: 20 декабря 2024 г.